轻量化MES系统

某汽车零部件企业MES系统实施案例

通过实施轻量化MES系统,帮助企业实现生产过程的数字化管理,提升生产效率30%

案例总述

客户背景

- • 国内知名汽车零部件制造企业

- • 年产值超过5亿元

- • 员工规模300人

- • 主要生产汽车传动系统零部件

面临挑战

- • 生产计划执行率低,难以准确追踪

- • 质量问题追溯困难,响应速度慢

- • 设备利用率低,停机时间长

- • 生产数据分散,决策缺乏依据

项目成效

- • 生产效率提升30%

- • 质量问题响应时间缩短75%

- • 设备综合效率(OEE)提升25%

- • 库存周转率提升40%

项目目标

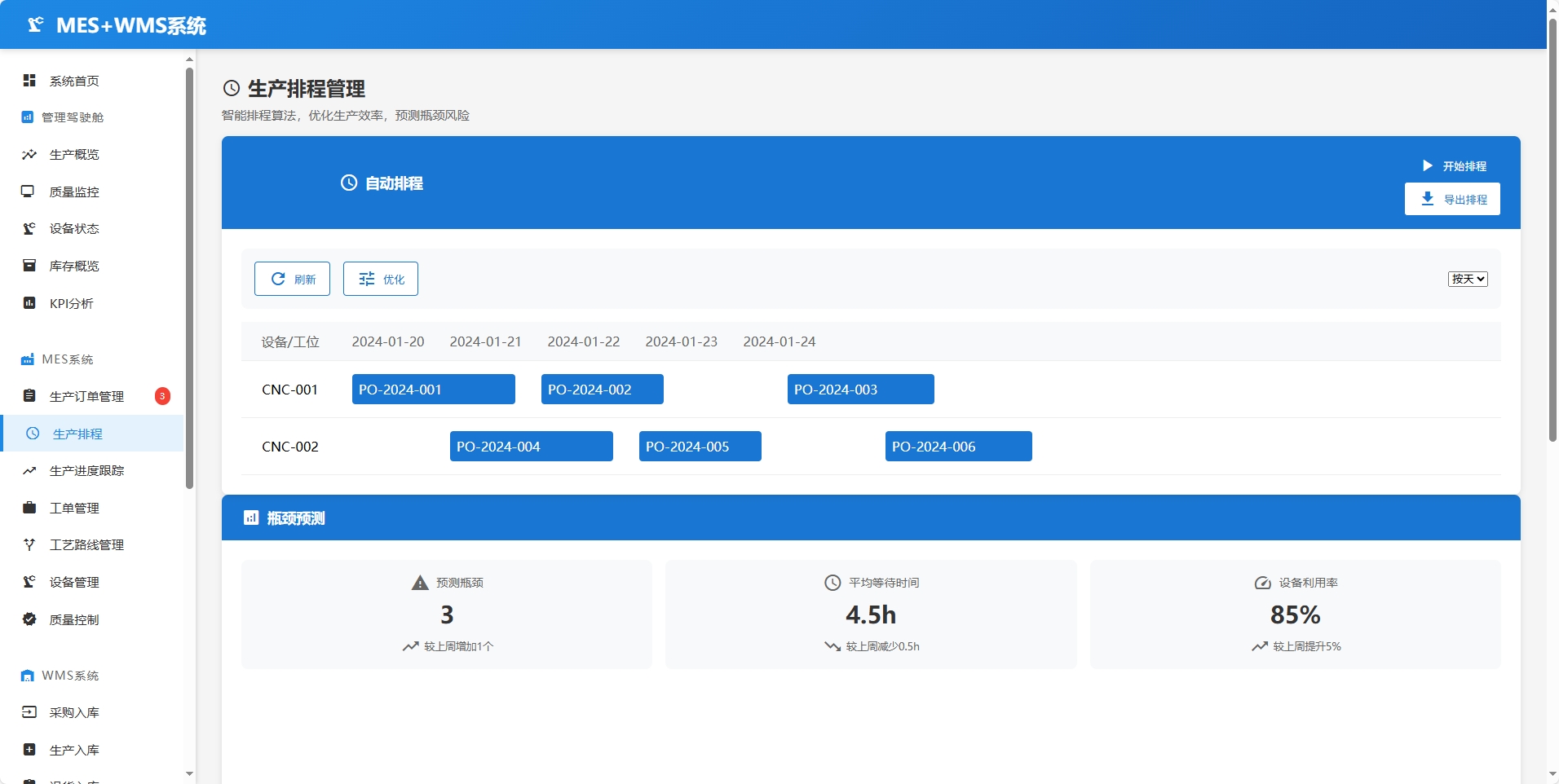

生产计划

建立高效的生产计划管理系统,实现计划的精准执行与监控。

- 实现生产计划的自动排产与优化

- 建立计划执行的实时监控机制

- 支持计划变更的快速响应与调整

- 提供计划执行的可视化展示

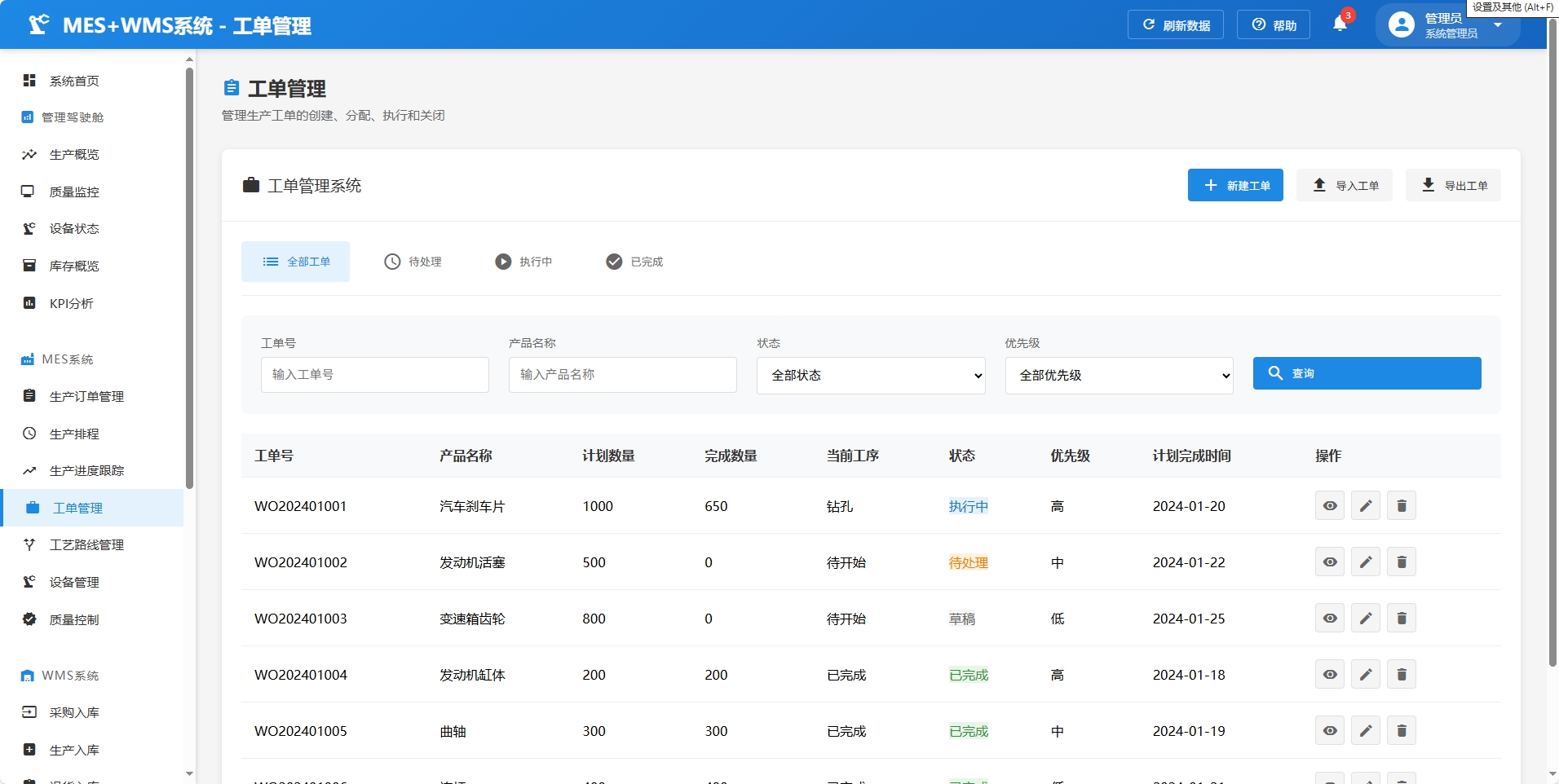

生产工单

实现工单的电子化管理,提高生产执行的准确性和效率。

- 支持工单的自动生成与分发

- 实现工单执行过程的实时记录

- 建立工单与物料、设备的关联管理

- 提供工单执行的进度追踪

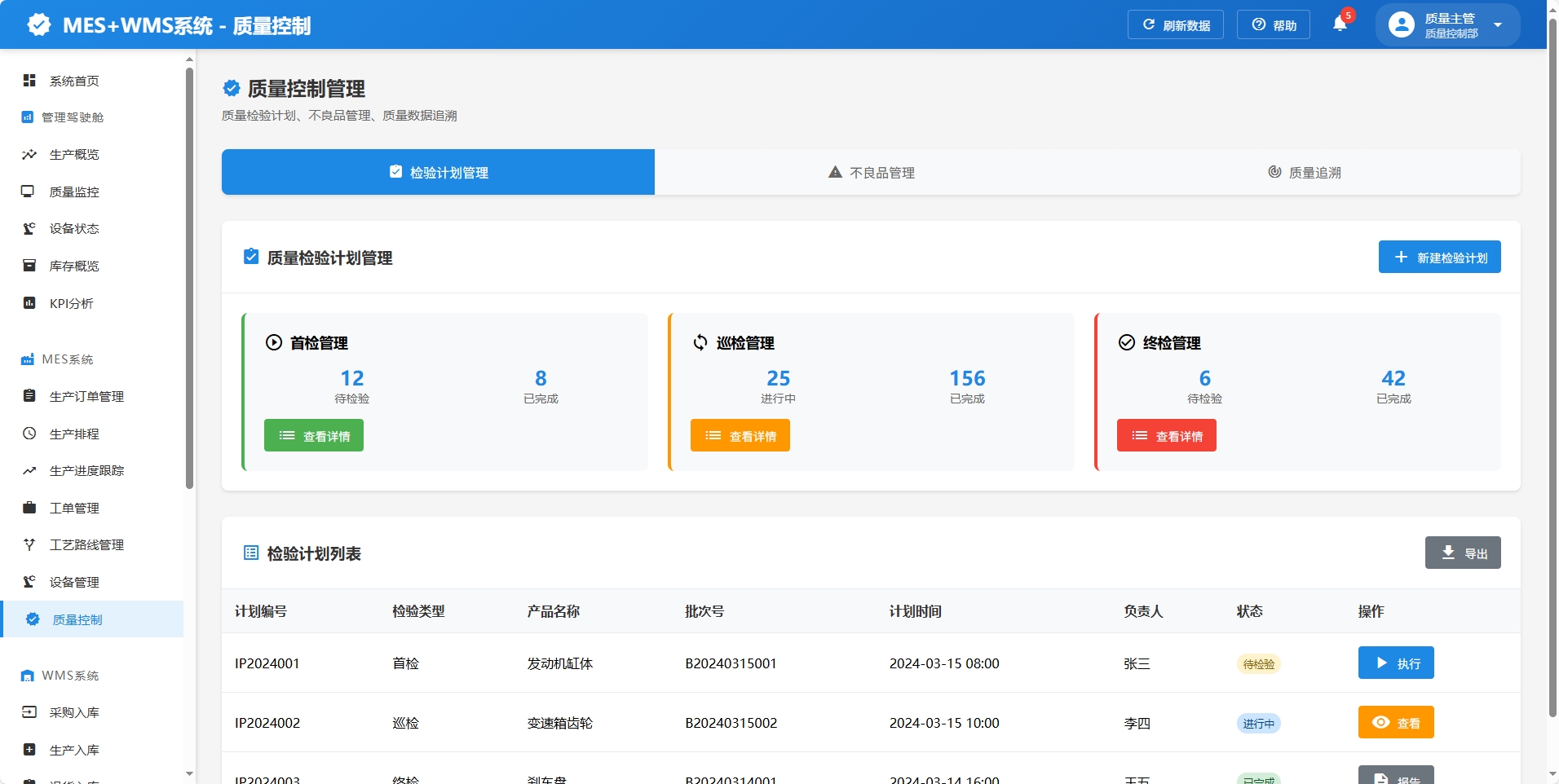

生产质检

建立全流程质量管理体系,实现质量问题的快速响应与追溯。

- 支持质检计划的制定与执行

- 实现质检数据的实时采集与分析

- 建立质量问题的快速响应机制

- 提供全流程质量追溯能力

机床数据采集及OEE

实现设备数据的自动采集与分析,提升设备综合效率(OEE)。

- 建立设备运行状态的实时监控系统

- 实现设备数据的自动采集与存储

- 提供OEE(设备综合效率)的自动计算与分析

- 建立设备异常的预警与处理机制

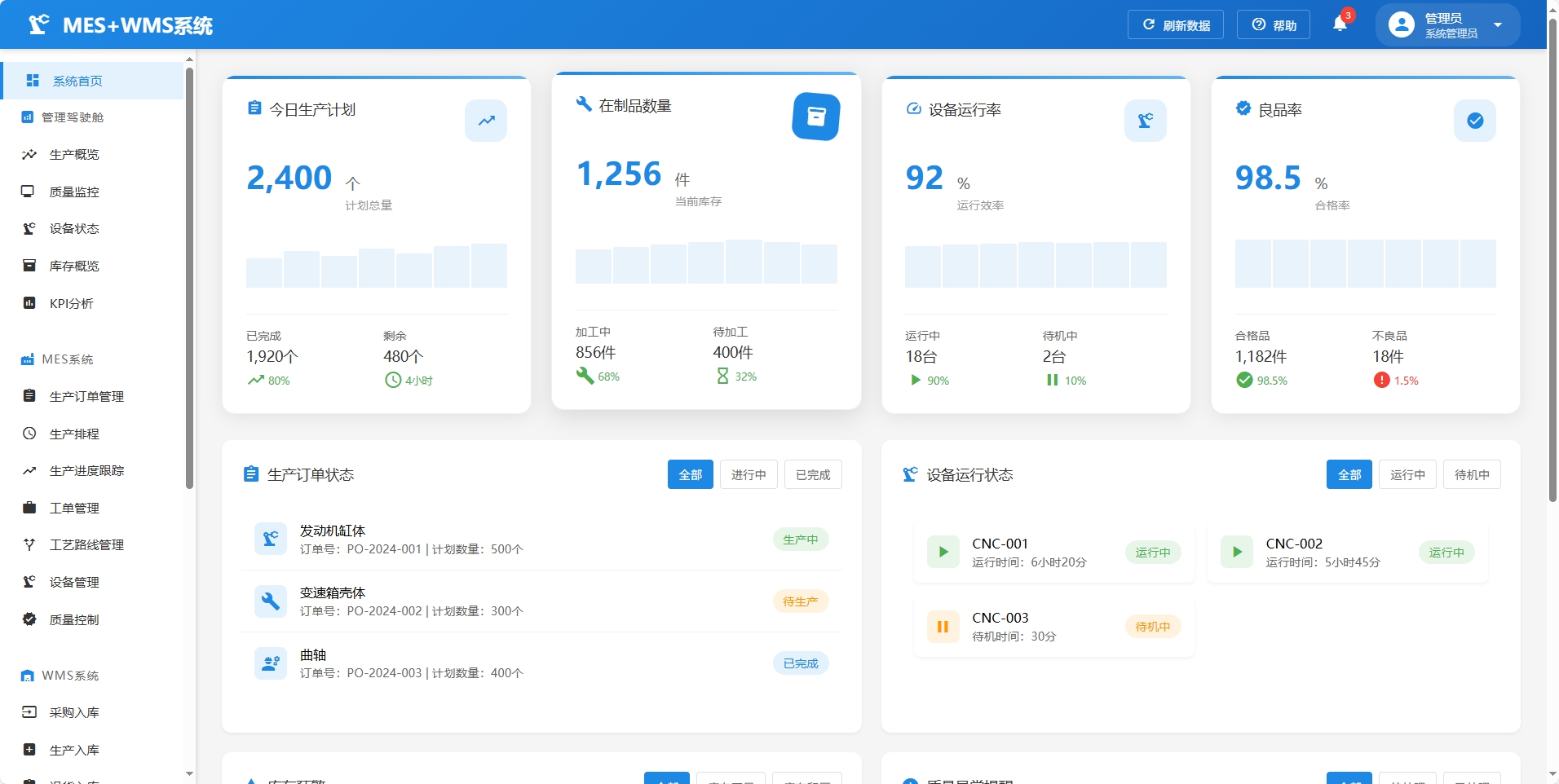

数据大屏

构建生产管理数据大屏,实现关键指标的可视化展示与分析。

- 提供生产计划执行情况的实时展示

- 展示设备运行状态与OEE指标

- 显示质量管理关键指标与趋势

- 支持多维度数据的交互式分析

规划设计

基于客户需求和现场调研,我们为该企业设计了一套轻量化MES系统解决方案,主要包括以下几个方面:

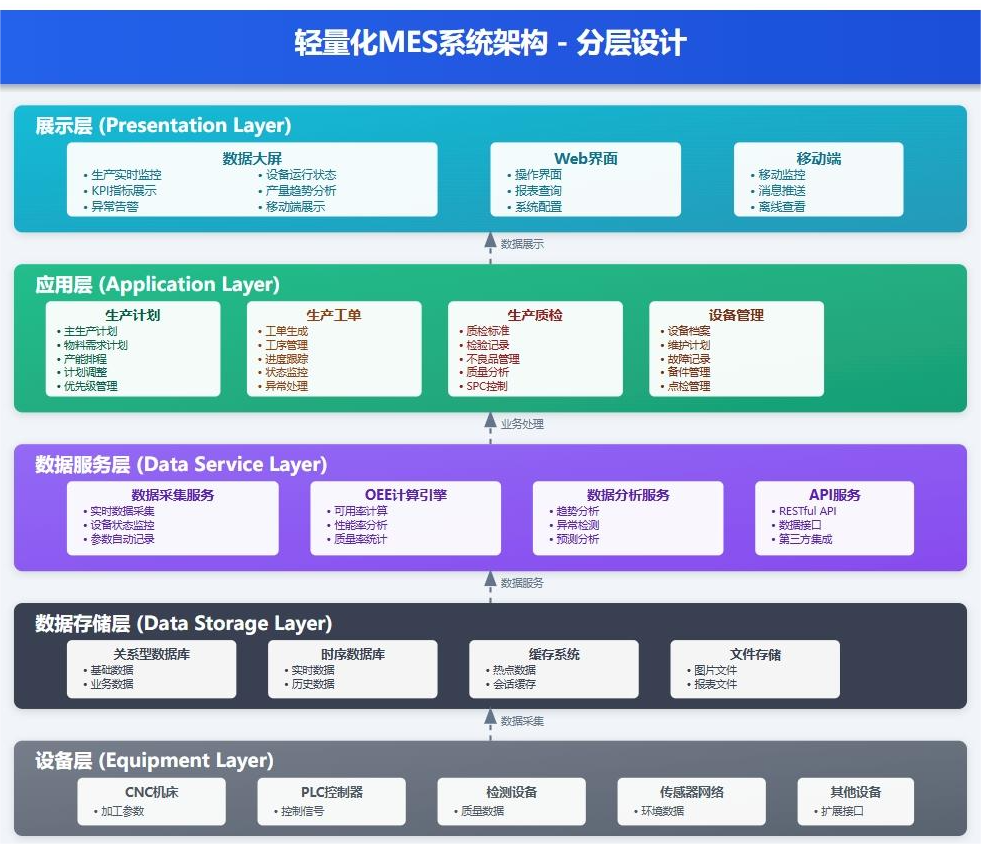

系统架构

轻量化MES系统架构图(点击查看大图)

该系统采用轻量化、模块化的设计理念,主要包括生产管理、质量管理、设备管理、数据分析四大模块,通过数据总线实现各模块间的数据共享与协同。

实施方案

1

需求分析与规划

- • 业务流程梳理

- • 系统需求分析

- • 实施计划制定

2

系统部署与配置

- • 硬件环境搭建

- • 软件系统部署

- • 系统参数配置

3

培训与上线

- • 用户培训

- • 试运行与调整

- • 正式上线与运维

数据集成

系统通过以下方式实现数据的采集与集成:

- 设备数据采集:通过工业网关与PLC通信,实现设备运行数据的实时采集

- 人工数据录入:通过移动终端APP,实现生产、质检等数据的及时录入

- 系统集成接口:与ERP系统对接,实现订单、物料等数据的自动同步

- 数据分析平台:基于采集的数据,构建多维度的分析模型,为管理决策提供支持

应用成效

系统上线后,客户在生产管理、质量控制、设备管理等方面取得了显著成效:

生产效率提升

生产计划执行率

提升40%

实施前: 60%

实施后: 85%

生产周期

缩短30%

实施前: 10天

实施后: 7天

质量管理优化

不良品率

降低50%

实施前: 3%

实施后: 1.5%

质量追溯时间

缩短75%

实施前: 4小时

实施后: 1小时

设备管理成效

25%

设备OEE提升

40%

设备故障率降低

60%

计划外停机时间减少

客户评价

矩阵智造的MES系统帮助我们实现了生产过程的数字化管理,系统操作简单易用,实施周期短,投入产出比高。特别是在质量追溯和设备管理方面,为我们解决了长期困扰的问题,显著提升了生产效率和产品质量。

张总

生产总监 | 某汽车零部件企业

投资回报分析

根据客户反馈,系统投资回报情况如下:

- 项目投资回收期:约12个月

- 年化投资回报率:约200%

- 主要收益来源:生产效率提升、质量成本降低、库存优化、人力成本节约